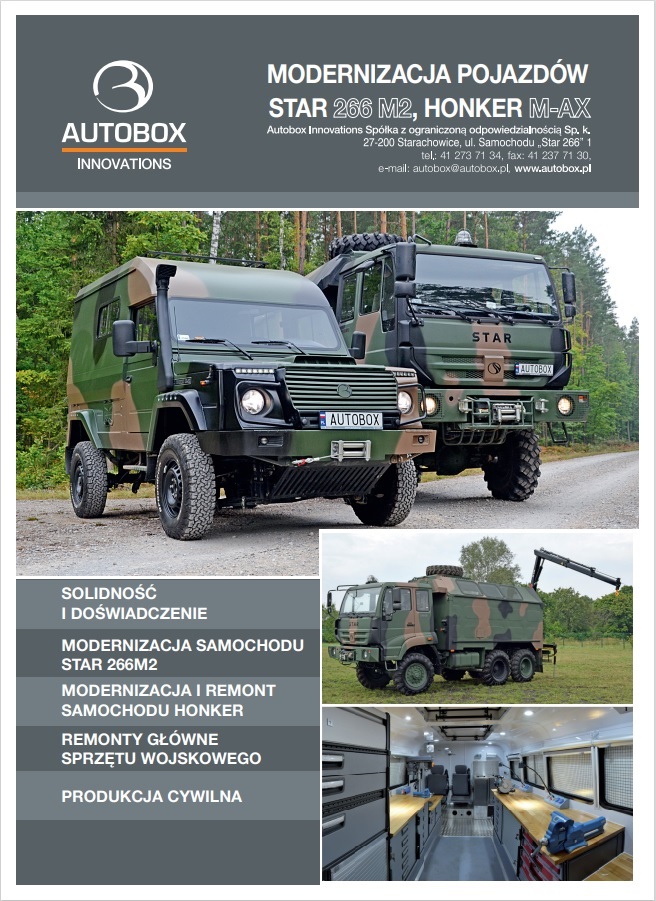

Schmitz Cargobull – Schmitz wczoraj, dziś i jutro.

Historia Schmitz Cargobull, analogicznie jak w przypadku podobnych firm w tym segmencie rynku, zaczęła się od małego warsztatu, który z czasem systematycznie się rozwijał. Historia ta pełna jest sukcesów przeplatanych trudniejszymi momentami oraz towarzyszącej im konsekwencji w realizacji przyjętych założeń wraz z szeregiem ciekawych opracowań. Wszystkie te elementy wpłynęły właśnie na to, że Schmitz znajduje się dzisiaj w tym miejscu, w którym się znajduje. Tzn. na przestrzeni lat stał się czołowym europejskim wytwórcą uniwersalnych i specjalizowanych naczep i zabudów na podwoziach ciężarówek, w tym tzw. naczep general cargo, izotermicznych i chłodni do przewozu ładunków (żywności) w tzw. kontrolowanych temperaturach oraz podkontenerowych.

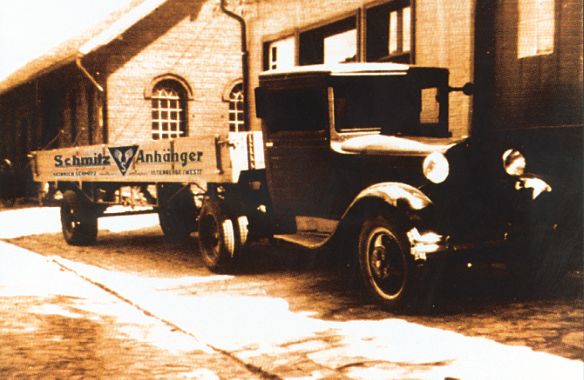

Wszystko zaczęło się w 1892 roku, gdy kowal Heinrich Melchior Schmitz założył kuźnię w Altenberge nieopodal Münster. W swoich początkowych latach funkcjonowania kuźnia ta dostarczała niezwykle szeroką, jak na ówczesne czasy, paletę produktów i usług. Obejmowała ona wytwarzanie i naprawianie podków oraz podkuwanie koni. Uzupełniał je handel maszynami rolniczymi oraz przedmiotami żelaznymi. Powstawały też m.in. takie elementy metalowe, jak kraty, bramy, zawiasy – jednym słowem prawie wszystko, co dało się wytopić w małej kuźni i sprzedać w okolicy. Szansę na zmianę profilu działalności dał proces motoryzacji transportu towarowego, jaki na większą skalę zaczął zachodzić od lat 20. ubiegłego wieku. Polegał on na stopniowym zastępowaniu zaprzęgów konnych przez pojazdy silnikowe – zestawy samochodowe. W odpowiedzi na te tendencje, widząc nowe szanse na związany z tym wzrost i rozwój, przy jednoczesnym przewidywanym kurczeniu się sektora kowalskiego, Schmitz zaczął budować pojazdy. Tym samym przeszedł transformację segmentową – z biznesu kowalskiego do motoryzacyjnego – przemysłowej produkcji pojazdów. Pierwsza samochodowa naczepa zaopatrzona w gumowe opony została dostarczona w 1928 roku. Pierwsza naczepa i kontener naczepowy powstały w 1935 roku – miały stalową część zewnętrzną na drewnianej ramie. Taki układ konstrukcyjny utrzymał się przez najbliższy okres, właśnie począwszy od 1935 roku. Przy tym były wprowadzane pierwsze znaczące innowacje, jak system tylnej osi samokierującej dla naczep 3-osiowych, zaproponowany już w 1937 roku. Nieco wcześniej, bo w 1932 roku, dla widocznego odzwierciedlenia tej zmiany, ze względów prestiżowych i marketingowych, nazwa podmiotu została zmieniona na Heinrich Schmitz, Maschinen- und Fahrzeugbau. Na tym etapie zatrudnienie wynosiło około 75 osób.

W 1943 roku Josef i August Schmitz, dwaj najstarsi synowie właściciela, przejęli stery w przedsiębiorstwie, a w 1948 roku ponownie zmienili jego nazwę – tym razem na Schmitz-Anhänger Fahrzeugbaugesellschaft. Zmiana ta miała lepiej odzwierciedlać to, czym się ono wówczas bazowo zajmowało. Towarzyszyło temu motto “Schmitz-Anhänger vollenden jeden Zug” (“Naczepy Schmitz przewiozą wszystko” – dokładnie „Naczepy Schmitz przewiozą każde przemieszczenie-ruch”). Postępując zgodnie z nim w latach 50. i 60. wytwórca pojazdów z Münsterland był w stanie wyrobić sobie markę w całych Zachodnich Niemczech, dzięki m.in. wysokiej jakości i szerokiej gamie proponowanych wyrobów oraz ich innowacyjności. Te ostatniej dowodziło m.in. wiele patentów, w tym na zespół jezdny Schmitz. Oferta zawierała wtedy naczepy, przyczepy, nadwozia furgonowe, wywrotki, cysterny oraz zespoły jezdne. Ponadto w 1950 roku Schmitz zaprezentował swoje pierwsze izolowane nadwozie i izolowane nadwozie z agregatem chłodniczym. Co więcej, oprócz sukcesów na rynku macierzystym, stale rósł eksport z Altenberge, zarówno do innych państw europejskich, jak i poza Europę. W efekcie sukcesywnie wzrastały zatrudnienie, zbyt i obroty. Przykładowo w 1961 roku około 300 zatrudnionych złożyło ponad 300 pojazdów, generując obrót przekraczający 10 mln DM. W związku z tym w dotychczasowej fabryce w Altenberge zwyczajnie zabrało miejsca. Konieczne okazało się zatem otworzenie dwóch następnych zakładów, zlokalizowanych w Berlinie (1967) oraz Vreden (1969).

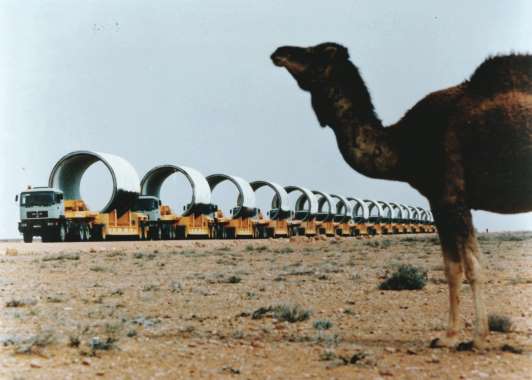

Trzecia generacja, w osobach dra Heinza Schmitza oraz Petera Schmitza, przejęła zarządzanie na początku lat 70., natomiast w 1974 roku do zespołu dołączył Bernd Hoffmann, odpowiedzialny za sprzedaż i marketing. W następnych latach firma doświadczyła bezprecedensowego wzrostu, umiejętnie wykorzystując znaczne środki na inwestycje i konsumpcję, jakie dzięki tzw. petrodolarom posiadały wtedy kraje arabskie. Ekspansja na obszar bliskiego i środkowego wschodu oficjalnie rozpoczęła się w 1970 roku. Na tym etapie dla Schmitza szczególnie opłacalne były projekty realizowane z takimi państwami naftowymi, jak Libia i Irak. Do tego w przypadku samej Libii Schmitz dostarczył niezwykle ciekawe naczepy niskopodwoziowe – z obniżonym pokładem ładunkowym oraz przednim wózkiem – tzw. dolly z jedną linią osi i dwoma liniami tylnych skrętnych osi. Naczepy te sprzęgano z 3-osiowymi ciągnikami siodłowo-balastowymi MAN, a służyły do przemieszczania rur o dużej średnicy do przesyłu wody w ramach przedsięwzięcia noszącego nazwę Great River Project – Projekt Wielka Sztuczna Rzeka. Ten niezwykle ciekawy projekt hydrotechniczny dotyczył budowy sieci rurociągów oraz studni mających dostarczać wodę pitną z podziemnych warstw wodonośnych na Saharze do miast na wybrzeżu kraju. Wielka Sztuczna Rzeka jest uważana za największą na świecie podziemną sieć rurociągów i największy projekt inżynieryjny, jaki kiedykolwiek został zrealizowany. Składa się na nią 1300 studni o głębokości od 80 do 400 m, dostarczających dziennie łącznie około 3 mln m³ wody pitnej do Trypolisu, Bengazi, Syrty i innych miast Libii. Segmenty, z których powstał rurociąg, mają średnicę 4 i długość 7 m. Rury te składają się z warstw betonu i stalowych płyt.

Wykorzystując koniunkturę w tym okresie Schmitz-Anhänger systematycznie wzmacniał swój potencjał. W 1977 roku zatrudnienie po raz pierwszy przekroczyło 500 osób, w 1986 roku 1000, z kolei liczbę 2000 w 1992 roku. Natomiast obroty pomiędzy latami 1970 i 1990 zwiększyły się 10-krotnie do ponad 250 mln DM. Tym samym – na tym etapie – Schmitz został największym niemieckim wytwórcą naczep. W 1980 roku wymusiło to uruchomienie nowych filii wytwórczych w Altenberge (D) i ponownie Berlinie. Ponieważ stale także w wielkości sprzedaży i obrotów rosło znaczenie eksportu, w 1978 roku w szwajcarskim Zug otwarto Dział Eksportu – Export Division TRAILER ENGINEERING. W 1982 roku tworzenie autoryzowanej paneuropejskiej sieci zbytu rozpoczęło się zaś już na dobre oraz nastąpiła kolejna zmiana nazwy – miejsce Schmitz-Anhänger zajął Schmitz Cargobull. Temu wzrostowi zaangażowania międzynarodowego i nowej nazwie towarzyszyła prezentacja elementu w promocji niezwykle istotnego – od 1983 roku oficjalnym znakiem firmowym i symbolem stał się stylizowany niebieski słoń.

Niemniej kolejna dekada – lat 90. wiązała się fundamentalnymi zmianami w dotychczasowych warunkach prowadzenia biznesu. Z jednej strony wyschły znaczne sumy płynące dotąd z państw naftowych, ze względu na spadek cen tego surowca zmuszonych do ograniczenia inwestycji i konsumpcji. Z drugiej jednak istotne szanse i wyzwania pojawiły się znacznie bliżej – w rodzimych Niemczech i ogólnie w Europie. W 1990 roku doszło bowiem do zjednoczenia Niemiec, a w 1993 roku na miejsce Europejskiej Wspólnoty Gospodarczej powstała Unia Europejska, której jednym z fundamentalnych założeń funkcjonowania stał się tzw. jednolity europejski wspólny rynek (European Single Market), oznaczający swobodę przepływu ludzi, towarów, usług i kapitału. Pewną odpowiedź na to stanowiło przejęcie w 1991 roku zakładów w brytyjskim Harelaw. Ponadto, po przemianach polityczno-społeczno-

W tych nowych realiach w 1993 roku ścisły zarząd musiał podjąć wiele kluczowych decyzji, gdyż zwyczajnie przedsiębiorstwo znalazło się w poważnym kryzysie. Dlatego zadecydował o radykalnej zmianie strategii i skupieniu się na „wzroście poprzez poświęcenie – ofiarę/wyrzeczenie” (“growth through sacrifice”). Mając powyższe na uwadze, w 1994 roku wdrożono projekt Genesis – jego zasadnicze założenie polegało na ograniczeniu liczby dostępnych modeli bazowych, m.in. zrezygnowano z cystern i naczep niskopodłogowych, a skupiono się na wariantach najbardziej zyskownych – opłacalnych i powiązanych konstrukcyjnie, przy jednoczesnym wzroście liczby wykonań docelowych dostępnych w ramach jednej linii. Od tego momentu Schmitz-Anhänger budował więc wyłącznie naczepy skrzyniowe – platformy/burtowe z plandeką, furgony, chłodnie, izotermy, wywrotki oraz podkontenerowe. W rezultacie nastąpiła koncentracja jedynie na czterech bazowych rodzajach wyrobów, co zdecydowanie ograniczyło liczbę stosowanych części i w efekcie oznaczało zmniejszenie kosztów i czasu dostaw oraz udziału kosztów robocizny w kosztach całkowitych. Poprzez wprowadzoną wskutek tego większą unifikację oraz wdrożenie kompletnie nowych procesów wytwórczych czas realizacji zamówienia na jeden pojazd – złożenia jednego pojazdu spadł przeciętnie z pięciu tygodni do pięciu dni, z kolei liczba godzin koniecznych do wykonania jednego egzemplarza zmalała ze 190 do 35. Koncepcja ta bardzo szybko przyniosła wymierne korzyści: w roku biznesowym/fiskalnym 1992/1993 linie montażowe opuściło 5100 pojazdów, a do roku biznesowego 1998/1999 liczba ta wzrosła prawie 3,5-krotnie, do 17000 rocznie. Przy tym obroty uległy zwiększeniu do niemal 1 mld DM (dokładnie 944.3 mln DM). Jednocześnie pod koniec 1998 roku firma ponownie zmieniła swoją nazwę, tym razem na Schmitz Cargobull AG, z akcjami równo podzielonymi pomiędzy trzy rodziny: Petera Schmitza, dra Heinza Schmitza oraz Bernda Hoffmanna. Niemniej w marcu 1999 roku właściciele wycofali się z wprowadzenia akcji na giełdę ze względu na bardzo mały popyt na nie. Od tego momentu całkowicie odstąpiono od planów debiutu giełdowego i trafienia akcji do obrotu publicznego. Poza tym zaczęto wtedy wdrażać tzw. koncepcję zakładów satelickich. Zgodnie z nią uruchomiono zakłady w: Schmitz-Gotha – 1997 rok, Toddin – 1999 rok, litewskim Panevžys – 1999 rok, brytyjskim Harelaw – 1999 rok (później zamknięta) i hiszpańskiej Saragossie – 2002 rok. Wyrazem szybkiej i elastycznej reakcji na zmiany zachodzące w otoczeniu, postęp techniczny, wymagania przewoźników i dużych operatorów – zleceniodawców stało się też ustanowienie niezależnego działu „Usług” („Services”), utworzonego w ramach europejskiej sieci dystrybucyjnej. Co więcej, w latach 2014/2015 zaczęła się produkcja na największym rynku światowym – chińskim. Zgodnie z lokalnymi wymaganiami odpowiada za nią spółka joint-venture zawiązana z lokalnym silnym partnerem – koncernem Dongfeng, a powstające modele przeznaczone są do zbytu na obszarze Azji. Natomiast w przypadku Europy w 2017 roku podmiot zaczął proponować serię V.KO Van Bodies w oparciu o technologię paneli FERROPLAST. Jest to pełna gama zabudów dla aut dostawczych – o dopuszczalnej masie całkowitej od 3500 do 6000 kg, dedykowanych do obsługi w ramach tzw. logistyki ostatniej mili. Gama ta od dołu domyka ofertę, czyniąc ją w pełni kompletną i komplementarną. W rezultacie dzisiaj dostępne są następujące bazowe typoszeregi: S.CS – kurtynowe, S.KO – chłodnie, S.KI – wywrotki, M.KO – furgony/kufry, V.KO – nadwozia dla vanów. Wreszcie w kwietniu 2017 roku przedsiębiorstwo otworzyło nowy zakład w tureckiej miejscowości Adapazari, odpowiedzialny za wytwarzanie wariantów kurtynowych i furgonowych. Zestawy nadwozi są w nim składane w nowoczesnych obiektach. Ponadto w planach znajduje się dodatkowa linia montażowa dla naczep wywrotek. W fabryce tej zachowywane są oczywiście najwyższe standardy jakościowe, zgodne z wymaganiami sprawdzonego systemu Schmitz Cargobull w tym zakresie. Natomiast nabycie udziałów w południowoafrykańskim wytwórcy GRW oznacza następny krok na ścieżce umiędzynarodowienia, powiązany z silniejszym wejściem na kolejny rynek narodowy.

Peter Schmitz był prezesem zarządu w latach od 1999 do 2003. Zastąpił go Bernd Hoffmann, który piastował to stanowisko do 2008 roku. Po nim prezesurę Schmitz Cargobull AG przejął wieloletni dyrektor Ulrich Schümer. W 2016 roku Prezesem Zarządu ponownie został członek jednej z rodzin właścicieli – Andreas Schmitz. Jak dotychczas jego największym dokonaniem jest przygotowanie nowej strategii na przyszłość – tzw. Strategii 2025 („The 2025 Strategy”). Opracował ją wraz z czterema innymi członkami zarządu, a nakreślono w niej przyszłe drogi rozwoju grupy w warunkach (czasach) globalizacji i cyfryzacji.

Od momentu swojego założenia Schmitz Cargobull rozrósł się do pozycji sektorowego lidera, z sześcioma zakładami w rodzimych Niemczech i po jednej wytwórni na Litwie oraz w Hiszpanii, Rosji, Chinach i Turcji. W Niemczech w poszczególnych zakładach powstają: Altenberge – seria S.CS, Vreden – seria S.KO, Gotha – seria S.KI, Toddin – seria M.KO, Berlin – seria V.KO. W Hiszpanii Saragossa odpowiada zaś za typy S.CS, S.KO (od 2017 roku) i M.KO, litewskie Panevžys za S.CS (od 2017 roku), S.KO i M.KO, Moskwa (wcześniej) za S.CS, S.KI, tureckie Adaparazi za S.CS i S.KO, a chiński Wuhan za linie dedykowane dla tamtejszych odbiorców. Centrala mieści się w Horstmar, Münsterland w Niemczech.

W czasie przechodzenia z poziomu małego warsztatu kowalskiego do poziomu czołowego europejskiego wytwórcy naczep podjęto wiele strategicznych decyzji. Będąc jednym z pionierów w tym segmencie ta niemiecka firma rozwinęła swoje produkty i spozycjonowała własną markę już na wczesnym etapie funkcjonowania, by następnie konsekwentnie ustanawiać standardy jakościowe na każdym etapie życia swoich produktów, w branży klasyfikowanych jako klasy premium: od badań i rozwoju, poprzez wytwarzanie do specjalistycznych usług, takich jak wsparcie eksploatacyjne – konsulting, telematyka naczep, finansowanie oraz obrót częściami zamiennymi i egzemplarzami używanymi. Dzięki własnemu centrum testowych badań pojazdów Schmitz Cargobull Validation Center (CVC), usytuowanemu w tzw. centrum kompetencji w Altenberge – Altenberge Competence Centre, podmiot był w stanie osiągnąć wysoki poziom zaawansowania technologicznego prowadzonych prób (high-tech test), praktycznie nie mający odpowiedników w tym segmencie przemysłu.

Na przestrzeni tych ponad 140 lat swojego funkcjonowania Schmitz Cargobull przygotował wiele innowacyjnych rozwiązań i uzyskał szereg patentów, z jednej strony ukierunkowanych na zapewnienie użytkownikom jeszcze większych korzyści z eksploatacji, z drugiej na utrzymanie dotychczasowego liderowania technologicznego w tym sektorze. Najważniejszymi z nich są:

-

system tylnej osi samokierującej dla 3-osiowych naczep (1937);

-

Ferroplast (1977) – wytrzymałe panele typu sandwich z zewnętrznymi warstwami pokrycia stalowego, galwanizowanymi na gorąco i z pokryciem zabezpieczającym po obu stronach, bez CFC, z warstwą izolacyjną z twardej pianki poliuretanowej tworzącej jądro. Obecnie konstrukcja ta jest dodatkowo poprawiona za pomocą nowego systemu w S.KO COOL COMPLETE. Nawet w standardowej, wciąż dostępnej wersji, rdzeń z pianki cechuje się do 12% większą grubością niż w konwencjonalnych nadwoziach zrobionych z tworzywa sztucznego wzmocnionego włóknem szklanym (GRP). Ten nowy system izolacyjny przekłada się na oszczędności związane z procesem chłodniczym oraz zmniejsza zużycie energii podczas transportu towarów w kontrolowanej temperaturze. Warstwa pokrywająca wnętrze z HDR (High Dent Resistance) wyróżnia się zwiększoną odpornością powierzchni na wgniecenia. Warstwy metalowe zapobiegają natomiast absorpcji wilgoci, chroniąc przez akumulacją dodatkowej masy, oraz chronią rdzeń z pianki przed utratą izolacyjności. W wyniku tego nadwozie zachowuje swoją wyższą wartość, dzięki niższym kosztom obsługi i korzystnej cenie przy odsprzedaży;

-

system dwupoziomowego załadunku w naczepach furgonowych box (1982) – tworzyły go belki wspomagające z regulacją wysokości, pozwalające na dwukrotny wzrost powierzchni dostępnej do transportu palet;

-

Rotos (1996) – dobrze dopasowana oś z zawieszeniem powietrznym, hamulcami tarczowymi oraz różnorodnymi komponentami elektronicznymi odpowiedzialnymi za podniesienie bezpieczeństwa;

-

Modulos (1999) – skręcane podwozie ze stali galwanizowanej, z aluminiowymi komponentami;

-

TrailerConnect (2004) – sprawdzony i przetestowany system telematyczny dla naczep; obecnie w systemie tym funkcjonuje ponad 35000 aktywnych jednostek w naczepach;

-

S.CS Speed Curtain (2010) – wygodne nadwozie dla naczep typy kurtynowego, w którym kurtyny mogą być otwarte bądź zamknięte w czasie zaledwie 35 sekund;

-

własny agregat chłodniczy (2012), całkowicie opracowany we własnym zakresie dla przewozu ładunków w temperaturze kontrolowanej w połączeniu (integracją) ze środowiskiem cyfrowym – dostępem do przesyłu i integracji danych w ramach systemu sieciowego (tzw. pakiet digital data integration);

-

S.CS Genios (2014) – udoskonalenie modułowego systemu podwozi Modulos z formowanymi na zimno podłużnicami i poprzeczkami;

-

S.KI Control (2014) – nowa technologia bezpieczeństwa dla naczep wywrotek dostępna via app;

-

S.KO COOL Complete (2016) – kompletny pakiet wyposażenia dla przewozu ładunków (żywności) w temperaturze kontrolowane, włączając przesył danych i zdalną kontrolę.

Większość z tych innowacyjnych opracowań powstała zatem w ciągu ostatnich dwóch dekad.

Za ważne w historii firmy uznaje się jednocześnie:

1, Lata 50. zapowiadające dynamiczną dekadę. Cud gospodarczy przyniósł szybki wzrost i wysokie wyniki sprzedaży dla Schmitz-Anhänger. Nowy produkt: pojazdy chłodnicze do transportu ładunków w kontrolowanej temperaturze, znane jako przyczepy termosowe.

-

1955 – Rozpoczęcie produkcji seryjnej. Na wczesnym etapie istotne jest reagowanie na wymagania klientów za pomocą innowacyjnych rozwiązań, przy jednoczesnym ciągłym unowocześnianiu produkcji. Jedno z pierwszych dużych zamówień pochodzi od Deutsche Bundespost i natychmiast wymaga nowych możliwości od Schmitz-Anhänger. Schmitz-Anhänger po raz pierwszy podejmuje produkcję seryjną dzięki temu zamówieniu. Specjalne przyczepy do transportu słupów telegraficznych są zaprojektowane tak, aby słupy można było układać pionowo parami i montować w wagonach kolejowych w celu dalszego transportu.

-

1973 – Era cystern. Schmitz-Anhänger odnotowuje dwucyfrowy wzrost rok po roku, ponieważ od 1973 roku kraje produkujące ropę zamawiają duże floty pojazdów. Firmy z Bliskiego Wschodu zamawiają setki cystern oraz chłodni. Produkcja seryjna jest stale rozszerzana. Do końca lat 80. w ofercie produktów Schmitz-Anhänger znajdowały się cysterny.

-

1984 – Wielki projekt sztucznej rzeki Schmitz-Anhänger jest jednym z niewielu producentów, którzy dostarczają niskopodwoziowe naczepy do budowy 4000-kilometrowego wodociągu w Libii. Mieszkańcy większych miast Libii pilnie potrzebują czystej wody pitnej. Wyposażona w prawie 300 niskopodwoziowych cystern Schmitz Libia kończy budowę wodociągu w dobrym czasie,. Przez ten wodociąg miało przepływać 6 milionów km³ wody dziennie, zapewniając ludności wodę pitną. Projekt ten nazywano również 8. cudem świata.

-

1994 – Skrzynie, wywrotki, plandeki, kontener. Wdrażana jest strategia „Wzrost poprzez poświęcenie”. Producent naczep koncentruje się na czterech najlepiej sprzedających się projektach: naczepach kurtynowych, naczepach z nadwoziem skrzyniowym, naczepach wywrotkach i podwoziach kontenerowych. Dzięki temu firma może pokryć 80% rynku, wykorzystując 20% swojego pierwotnego asortymentu produktów.

-

1999 – Schmitz Cargobull na Litwie Schmitz Cargobull przejmuje fabrykę w Poniewieżu na Litwie. To przejęcie oznacza, że firma jest teraz reprezentowana również w Europie Wschodniej. Poniewież jest największą placówką Schmitz Cargobull poza Niemcami. Zatrudnia 325 pracowników i produkuje naczepy z nadwoziem skrzyniowym, naczepy z nadwoziem skrzyniowym i panele FERROPLAST

-

2002 – Schmitz Cargobull w Hiszpanii. Podmiot wysyła jasny sygnał, otwierając nową fabrykę w Saragossie (Hiszpania) po znacznym wzroście sprzedaży na rynkach hiszpańskim i portugalskim. Obecnie Schmitz Cargobull w Hiszpanii zatrudnia 161 pracowników, produkujących naczepy typu furgon i plandeka.

-

2017 – Schmitz Cargobull w Turcji. Produkcja naczep typu plandeka rozpoczyna się w Adapazari w Turcji w kwietniu. Produkcja naczep typu furgon i typu wywrotka następuje w tym samym roku. Oficjalne otwarcie zakładu produkcyjnego o wielu funkcjach ma miejsce w październiku, w roku jubileuszowym firmy. Dzięki nowoczesnej linii produkcyjnej i kompleksowej ofercie usług, Schmitz Cargobull jest teraz reprezentowany również w Europie Południowo-Wschodniej.

-

2019 – Schmitz Cargobull Australia, W 2019 roku została otwarta fabryka w Melbourne (Australia). Tutaj produkowane są agregaty chłodnicze i nadwozia typu plandeka.

-

2021 – Schmitz Cargobull Wielka Brytania. W 2021 roku została otwarta fabryka w Manchesterze (Wielka Brytania). Oprócz naszych naczep kurtynowych, od listopada 2021 roku wytwarza S.KO PACE SMART. W pełni modułowa naczepa do transportu suchego jest szczególnie odpowiednia dla klientów z Wielkiej Brytanii i Irlandii i została dostosowana do ich potrzeb.

-

2022 – Nowa rozbudowana fabryka w Saragossie, Nowa fabryka naczep kurtynowych, chłodniczych i do transportu suchego zajmuje powierzchnię całkowitą około 104 000 m2. Około 20 000 m2 zostanie wykorzystane na produkcję i logistykę, powierzchnię biurową oraz dostawę nowych i używanych pojazdów. W nowym zakładzie montażowym Schmitz Cargobull produkuje naczepy kurtynowe S.CS, naczepy chłodnicze i naczepy do transportu suchego S.KO. Wydajność wynosi 60 sztuk dziennie (20 sztuk na zmianę) na jednej linii produkcyjnej. Schmitz Cargobull zainwestował około 16,6 mln EUR w ten nowy zakład produkcyjny. Zaawansowany technologicznie system fotowoltaiczny dostarcza energię do tej wytwórni.

-

2023 – Joint Venture „Cargobull North America”. Dwóch liderów rynku łączy swoje know-how: Schmitz Cargobull i amerykański producent przyczep Utility Trailer Manufacturer Company LLC założyli joint venture – „Cargobull North America” (CBNA). Jako pierwszy krok partnerzy opracowali dwie jednostki chłodnicze do transportu (TRU) oparte na Schmitz Cargobull S.CU. 625 Hybrid i 655 MT (Multi Temp) zostały specjalnie zaprojektowane, aby spełniać surowe wymogi dotyczące emisji w Kalifornii. Jednostki są wyposażone w system telematyczny TrailerConnect® firmy Schmitz Cargobull

W przyszłości podmiot w jeszcze większym stopniu niż obecnie skoncentruje się na utrzymaniu swojej reprezentacji na rynkach międzynarodowych, dalszym rozwoju innowacji – innowacyjnych technologii w obszarze naczep i zabudów, przewodzeniu w zakresie tzw. zrównoważonych kosztów, znacznej elastyczności produkcyjnej – w systemie wytwórczym oraz byciu jak najbliżej klienta, by lepiej poznawać, w tym z wyprzedzeniem, jego zamiary i oczekiwania. em, który jest montowany wyłącznie w chłodniach Utility Trailer.

Tekst: Jarosław Brach

Zdjęcia: Producent